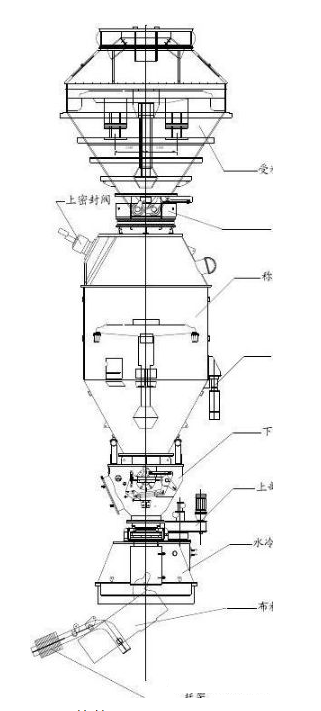

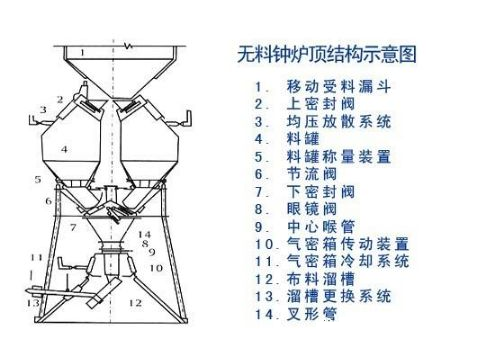

1、炉顶主要设备由哪些?

炉顶设备主要由气密箱、布料溜槽、料罐、阀箱、上下密、一均、二均、均放、旋风除尘、翻板溜槽等部位组成。

2、写出气密箱的操作注意事项。

1) 齿轮箱应在正常正常范围内运行,不得超负荷运转。

2) 齿轮箱的正常工作温度为50℃以下,当由于某种原因造成齿轮箱温度高达70℃时,工作时间不能超过半小时。

3) 传动齿轮箱的冷却气体压力(氮气)应经常保持大于顶压0.05MPa连续供给,不得中断,冷却气体的Z高压力为0.7MPa。

4) 如β角不转时,应及时处理,如需放料,不得大于3批。

5) α角不转应及时处理,如需放料不得超过8小时。

6) 炉顶温度超过350℃时,应及时打水降温。

7) 保证齿轮箱冷却水连续供给,如遇特殊情况断水时,时间不能超过半小时,要及时提高冷却氮气压力、加大流量。关闭下密、料流调节阀,停β。

3、岗位在检修中的操作要求

1)当调试或检修时岗位工通过机旁操作箱启停设备。调试结束后换回自动;

2)当事故情况时,拉动机旁急停开关,并通知主控室;

3)当事故处理结束,通知主控室并将“选择开关”指向“自动”位置。

4、气密箱温度高的原因及处理方法?

1) 氮气量过低,氮气温度高。

2) 冷却水压力流量不够。

3) 顶温高。

4) 气密箱下层的隔热涂层掉。

5) 处理方法:加大氮气量,加大冷却水流量进行冷却,打水降温。

5、炉顶各阀接近开关故障处理方法。

1) 首先通知高炉工长及有关人员处理。

2) 在处理故障时,听从专人指挥。

3) 在确保安全的情况下,可临时听专人指挥短接信号维持上料,待故障处理后恢复正常

6、如何杜绝错料的发生?

1) 坚持较角、查料、对料、要误差等制度,所要得料种和各种数据设定,设置做好确认。

2) 装布料时,对设备运行,程序进行情况进行全过程认真监视,特别是对角度,圈数的严密监视,发现问题及时纠正。

7、油缸不动作的故障判断。

1) 电磁阀不得电,不换向。

2) 油缸活塞脱落。

3) 机械卡阻,油路堵塞。

8、布料圈数计数有哪几种方式?

两种:

1)采集主令控制器闭合点信号,每转360°计数一圈。

2)采用时间累计圈数。

9、一均均压出现故障怎样处理?

1) 如一均在关的位置,一方面积极通知有关单位处理,另一方面用二均均压放料。

2) 一均在开的位置,一要尽快联系处理,二要停止装料,第三人为给出关信号,将一均蝶阀手动关闭,恢复用二均均压放料。

3) 一均阀体出现故障,关闭77m蝶阀(一均管路)关闭一均眼镜阀后,进行故障处理。

10、埋尺有哪些因素?

1) 浮尺工作时,炉内出现管道或崩料。

2) 排风时,停尺不及时。

3) 操作放料不提尺或操作失灵,中途断电。

11、各种休风,送风气体置换注意事项。

1) 按程序操作,不得提前或推后及顺序颠倒。

2) 该开该关的各种阀门要到位,该检测的部位必须进行气体检测。

12、料罐蓬料的处理。

1) 将料罐所有阀关闭,打开一均、二均压后,将料流阀打在开的位置上,来回活动下密封阀。

2) 可采用短暂开启均放,利用炉内压力反吹,使料罐内炉料松动。

3) 可与工长联系,减压切煤气改常压操作。

4) 如以上三条不见效,待铁后休风,打开排料斗人孔,人工捅料。

13、说出电机检查的常用方法。

1) 手摸:机温是否正常,靠背轮电机地脚螺栓是否松动。

2) 眼看:电机滑环是否打火,电流是否正常,各部螺栓是否短缺。

3) 耳听:电机是否有杂音。

14、油缸常用的检查方法有哪些?

1) 眼看:缸杆是否往出带油,前后腔静密封是否漏油,缸杆,耳环接口是否脱扣或开焊,销轴销钉是否脱落。

2) 耳听:油缸动作时,如有空气声响,说明油缸内有空气或油缸内泄。

15、气密水冷设备故障及处理方法。

1) 循环水量减少,气密箱温度升高,检查管路设备有无外泄现象,水泵工作是否正常,发现异常及时倒泵。

2) 反清洗过滤器是否工作正常,两个排污阀是否关到位,调控水量为正常值。

3) 循环水温差增大,水/水换热器效果不好,清洗换热器更换循环水降低进水温度。

16、气密箱停水如何处理:

1) 气密箱停水时,立即通知有关人员检查处理。

2) Z大程度的增加通入气密箱的N2量。

3) 密切注视传动气密箱温度,尽量控制较低的炉顶温度。

4) 气密箱温度达到70℃,不能超过半小时。

5) 气密箱高于90℃应停止溜槽工作,将溜槽置于垂直状态,同时尽快休风处理。

(来源:钢铁冶金)