刘鑫

(国家能源集团神东煤炭集团高端设备研发中心,陕西榆林 719315)

0 引言

浮动油封诞生于20世纪50年代后期,Z初用于取代推土机履带行走机构上的橡胶油封,结构属于动密封的一种,是一种紧凑型的金属端面密封,主要用于低速重载场合,在煤尘大、泥沙多、水气多等恶劣的工作环境下具有超强的密封性能,并具有耐磨、端面磨损后能自动补偿等优点;因其结构简单、密封可靠和寿命较长等优点,在煤矿机械中被广泛应用,如刮板输送机、转载机等。

刮板输送机是煤矿综采设备的主要组成部分,链轮组件是刮板输送机的重要组成部分,其能否安全可靠运行,直接关系到矿井生产。刮板输送机在使用过程中,链轮组件出现漏油现象,导致链轮组件失效,直接严重影响了矿井的正常生产。

1 问题

维修部门新装配的刮板输送机机头链轮组件,在空载试机运行不到30min时,发现链轮冒烟漏油,经停机拆解后发现为浮动油封的红棕色O形橡胶圈已经断裂并掉下碎块,经相关人员现场查看分析,系浮动油封漏油致使轴承处缺油,轴承在缺油工况下使用30min,局部高温导致橡胶圈失效,O形圈材料为氟橡胶,浮动油封的规格为350-375-38。

2 浮动油封的密封与磨损机理

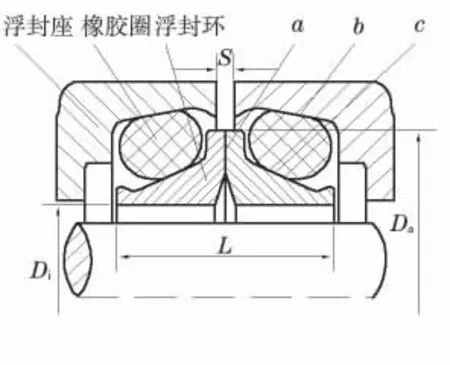

浮动油封一般是由一对浮动密封环(以下简称浮封环)、两个橡胶圈、两个浮封座等6部分组成的密封系统(图1),共5处密封要求。浮封环是一个轴向呈马鞍形,由铁合金材料制成的浮动式的端面密封环。橡胶圈是一轴向截面为圆形而截面直径较粗的橡胶环。浮动座是含有一个内锥面、起到托住橡胶圈与浮动环并使两者在空间保持一定位置的座腔。浮封环需成对使用,一个随旋转件旋转(动环),另一个相对静止(定环),在动环与浮封座之间以及在定环与浮封座之间的锥面处,各装入一个具有圆形断面的橡胶圈,在装配预紧力作用下橡胶圈在浮封座形成的密封腔内受轴向压缩产生变形。产生垂直于浮封座锥面的弹力Fb和垂直浮封环锥面的弹力Fc,弹力Fc分解为轴向分力Fca和径向分力Fcr。弹力Fb是橡胶圈与浮封座锥面紧密接触实现b处密封,弹力Fc是橡胶圈与浮封环锥面紧密接触实现c处密封,轴向分力Fca使两浮封环密封面紧密接触,实现a处密封,Z终实现整个密封系统的5处密封要求(图2)。

图1 浮动油封结构

浮封环的密封接触表面宽度为(0.2~0.3)mm,内部的锥形间隙有利于润滑油进入密封面。润滑油通过毛细作用、旋转时的离心作用以及密封腔内温升后内压增大的作用进入密封间隙,形成一层很薄的油膜,从而实现密封、润滑及冷却,同时还可避免两浮封环接触端面过度磨损发热所引起的橡胶圈老化变形、失去弹性。当浮封环亮带磨损时,橡胶圈的弹性还可起到一定的自动补偿作用。

3 原因分析

图2 浮动油封密封原理

针对此问题,成立了专门的问题原因分析小组,对此问题产生的可能原因进行了全面的剖析,具体原因查证分析过程与初步分析如下。

(1)检测浮封座外唇口尺寸为Φ384.3mm。

(2)检测浮动油封胶圈组合后尺寸为Φ385.5mm。

(3)在装配过程中,因橡胶圈的硬度过高,O形圈装配不到位,导致O形圈的位置不同,变形抗力增大,从而导致浮封环的端面比压不一致,密封力也不同,而导致漏油。

(4)浮封环装配后由于受到不平衡的力的作用,导致密封力的不平衡,造成浮封环的端面比压产生畸变,而导致漏油。

(5)浮动油封在工作时,由于浮封环所受的轴向力过大,使浮封环的端面比压增大,致使浮封环的密封亮带损坏,O形圈与浮封环接触的挤压力过大,而O形圈的撕裂强度又过低,为此,导致浮封环将O形圈挤坏而使橡胶圈破裂,Z终导致密封漏油失效。

(6)浮动油封在装配时,橡胶圈有被划伤的可能性,在工作过程中会出现裂纹,从而使O形圈遭到损坏,导致密封力的显著降低,密封系统便遭到破坏,Z终使浮动油封失效而漏油。

(7)从橡胶圈材料的撕裂强度来看,NBR的撕裂强度在(16~17)kN/m,若采用炭黑补强其强度可达到20kN/m;而FPM的撕裂强度仅为(12~13)kN/m。可见,FPM材料的撕裂强度比NBR材料要低,在同样的工作负荷条件下,NBR材料的使用性能状态要明显的好于FPM材料。

4 相关试验与分析验证

4.1不同橡胶圈材料的动态性能试验对比

为了验证不同橡胶圈材料的亮带磨损情况,在浮动油封的动态性能试验机上,做了如下验证试验,试验参数:转速100r/min(线速度1.96m/s),试验时间12h。

通过对比验证试验可以看出,在同样的工作条件下,FPM65材料的浮封环的亮带有磨损痕迹,FPM60材料的浮封环亮带有很轻微的磨损痕迹,NBR60胶圈材料的浮封环亮带基本看不出任何磨损,3种橡胶圈的浮封环亮带磨损对比如图3所示。

4.2不同橡胶圈材料的动态性能试验对比

使用专业分析软件(ANSYS15.0),对FPM65,FPM60与NBR60橡胶圈材料的FEA/CAE进行分析对比,O形橡胶圈的接触应力变化云图分析结果如图4所示。通过CAE对橡胶圈的接触应力应变分析,可以看出,FPM65橡胶圈材料的接触应力应变明显的大于NBR60材料的应力;FPM60橡胶圈材料的接触应力应变稍微大于NBR60材料的应力,因此,在同样的工况条件下,硬度高的FPM橡胶圈材料的橡胶圈易造成破坏,易造成密封体系失效而导致密封破坏。

图3 3种橡胶圈的浮封环亮带磨损对比

图4 橡胶圈的接触应力应变

5 基本结论

通过上述的试验验证与FEA/CAE分析,可以得出以下基本结论。

(1)浮动油封漏油的主要原因系由于浮动油封的橡胶圈的硬度过高,橡胶圈的压缩比急剧增大,橡胶圈局部的接触应力过大,致使浮封环在工作时受到过大的轴向力作用下,端面比压也急剧增大,超出了标准范围的要求,从而使密封亮带受到损伤,Z终使橡胶圈与浮封环之间产生相对滑动,而O形橡胶圈的撕裂强度又过低而遭到损坏后,浮封环的密封力得不到及时的提供,致使密封体系严重失效,从而使浮封环的端面比压过大且不稳定所致。

(2)浮动油封相配件的精度可能存在误差,如箱体,轴承及轴的加工精度等。

(3)机架系统的刚性不够,造成浮动油封系统失效。

(4)浮封环工作时端面比压的急剧增大,系由于各种可能原因的变差,致使工作时,橡胶圈的变形抗力增大所导致。

可见,保证浮封环的端面比压的稳定可靠且符合标准要求是实现浮动油封密封的先决必要条件,此条件必须要保证到位且满足,否则,易造成浮动密封的失效而影响设备的正常运转。

6 纠正及预防措施

(1)适当调整浮动油封的端面比压,使其端面比压在相对合理的标准范围内。

(2)严格控制浮动油封相配件的精度,如轴承及轴的加工精度、密封座加工精度、粗糙度和同轴度等。

(3)严格对机架系统的刚性进行控制,以保证浮动油封的整个机构支撑系统的刚性。

(4)严格控制浮动油封橡胶圈的硬度变化,使各处均匀,变差不超过±SHOREA5硬度单位,使浮动油封受力均衡,以保证其端面比压的稳定可靠。

(5)适当降低橡胶圈的硬度或更换为NBR胶圈材料,以降低浮动油封的端面比压,更换为综合性能较好的NBR橡胶材料,避免性能的变化导致端面比压变化,而导致密封失效,继而影响密封的正常工作。

(6)提高橡胶圈材料的撕裂强度,使橡胶圈能够承受较大的轴向力,保证在工作过程中不致因橡胶圈的撕裂而损坏,进而影响浮动油封的密封性能,Z终使浮动密封失效。

(7)对于精密支撑零部件如轴承等处的油位应定期关注,发现问题立即采取相关的补救措施进行纠正,以免因为润滑不当产生不应有的损害。

(8)在装配时需使用专门的装配工装,保证O形橡胶圈的装配位置的准确性,从而保证浮动油封的端面比压的稳定性,以满足浮动油封的正常工作条件。

7 结语

通过将浮动油封的橡胶圈材料由氟橡胶改进为丁晴橡胶,进一步改善橡胶圈的力学综合性能,以降低浮动油封的端面比压及改善橡胶圈的抗撕裂性能来满足现场工况条件,并在安装过程中严格按照规定步骤进行安装和检测,测试和运行过程中保证链轮的润滑和冷却,顺利通过了空载8h的出厂检测,并在后期安装在刮板输送机上正常运行。

通过对链轮浮动油封存在问题的认真分析并采取了相应的改进措施,从实际应用中可以看到,链轮漏油问题也得到了有效的控制,避免了由于浮动密封漏油导致设备损坏,提高了设备开机率,保证了设备的正常运行。

来源:《设备管理与维修》2019年18期